摘要 絲錐方頭在絲錐工作時用于傳遞扭矩,同時也可作為加工絲錐的基準。加工絲錐時,對絲錐方頭有一定的尺寸、表面粗糙度及形位誤差要求(如國家標準規定普通絲錐的方頭對柄部軸線對稱度不超過尺寸公...

絲錐方頭在絲錐工作時用于傳遞扭矩,同時也可作為加工絲錐的基準。加工絲錐時,對絲錐方頭有一定的尺寸、表面粗糙度及形位誤差要求(如國家標準規定普通絲錐的方頭對柄部軸線對稱度不超過尺寸公差的1/2)。加工絲錐方頭可采用銑削或磨削工藝。采用磨削工藝加工絲錐方頭精度及效率較高,特別適合磨削量較小的小規格絲錐加工。筆者通過總結工廠多年磨削加工絲錐方頭的生產經驗,分析了絲錐方頭磨削工藝和加工中常見的質量間題及解決措施。

1 絲錐方頭磨削工藝

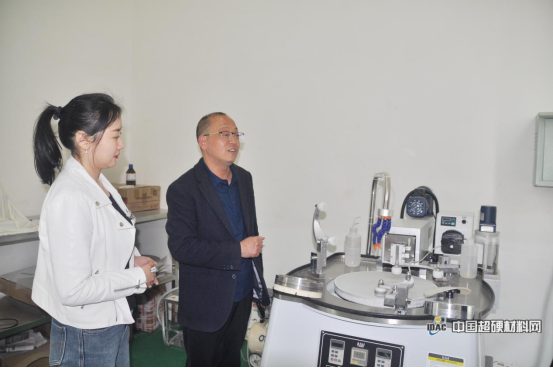

圖1 絲錐磨方機結構

加工原理

為滿足對絲錐方頭加工的技術要求,我廠自行設計制造了絲錐磨方機。磨方機主要由砂輪架、傳動部分、夾持和冷卻裝置等組成,其結構如圖1所示。磨削絲錐方頭時,由減速機構帶動凸輪旋轉,凸輪運動通過緊壓其上的軸承再通過支臂傳遞到工件上。凸輪轉動時,軸承沿凸輪外圓軌跡作上下往復運動,工件則隨支臂的上下運動而擺動,按展成法原理磨出絲錐方頭的一個面,然后通過分度磨出其余三個面。方頭的磨削尺寸通過調整進刀機構予以保證,加工M3~M12的小規格機用絲錐時,一般通過一個加工循環即可達到尺寸要求。

夾緊方式

磨方機采用液壓夾緊方式夾持絲錐。夾緊機構在絲錐刃部端采用反花頂尖,在絲錐柄部端采用導套加頂尖結構。加工循環啟動后,主軸前進,將工件夾緊。液壓馬達起動后,帶動凸輪及工件轉動凸輪每轉動一周,工件轉動1/4周,完成絲錐方頭一個面的磨削加工;凸輪轉動四周,工件則轉完一周,完成絲錐方頭四個面的加工。此時液壓馬達停止.主軸退回,松開工件,完成一個加工循環。這種卡緊方式方便、迅捷,可大大提高生產效率。

圖2 雙向強力冷卻示意圖

冷卻方式

絲錐方頭磨削采用強力磨削方式,在加工過程中產生大量磨削熱。為此需要采用圖2所示雙向強力冷卻方式,以有效降低磨削溫度,消除因磨削熱量引起的工件材料變形,同時便于工件裝夾。

2 常見質量問題與解決措施

磨糊燒傷

由于磨削過程中產生大量磨削熱,易造成絲錐方頭磨糊燒傷。解決措施為加大冷卻液的壓力,選用冷卻效果較好的冷卻劑;此外,在熱處理工序前磨削方頭則可忽略磨糊燒傷的影響。

方頭形狀不規則

造成絲錐方頭加工后方形不規則的主要原因有凸輪設計不合理、頂尖磨損、工件未夾緊、砂輪外圓與工件外圓平行度不好等。解決措施為合理設計凸輪,經常更換頂尖,正確修整砂輪。

磨削表面粗糙度達不到要求

影響磨削表面質量的主要原因是砂輪選擇不合理、砂輪修整質量不好等。解決措施為選擇磨料粒度、硬度合適的砂輪,定時修整砂輪等

方頭對稱度超差

頂尖不合格是造成方頭對稱度超差的主要原因,解決措施為選用質量合格的頂尖。

加工實踐表明,采用磨方機磨削加工機用絲錐方頭可提高機用絲錐的加工質量和生產效率,適合在絲錐生產中推廣應用。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號