在全球制造業(yè)向智能化、綠色化轉型的關鍵時期,中國計量大學 “云磨智擎” 團隊歷經(jīng)兩年技術攻關,成功推出 “基于電磁力控與視覺引導的柔性打磨拋光設備”。該設備突破傳統(tǒng)剛性打磨技術瓶頸,實現(xiàn)高精度力控、智能路徑規(guī)劃與多面加工一體化,為航空航天、汽車制造、半導體等高端領域提供了高效、綠色的精密加工解決方案,成為推動 “中國智造” 升級的重要創(chuàng)新成果。

項目團隊實踐調(diào)研

直擊行業(yè)痛點:傳統(tǒng)打磨 “硬傷” 催生柔性化解決方案

傳統(tǒng)打磨工藝長期受困于諸多難題。在復雜曲面加工場景下,剛性打磨設備常常引發(fā)過載損傷,致使工件報廢;欠打磨問題屢見不鮮,導致產(chǎn)品質(zhì)量難以保障;二次退火現(xiàn)象頻發(fā),不僅降低生產(chǎn)效率,還影響產(chǎn)品性能。這些問題在對精度要求極高的航空航天、精密儀器制造等高端制造業(yè)中,顯得尤為突出。

針對上述問題,中國計量大學“云磨智擎”學生團隊敏銳地捕捉到這些行業(yè)痛點,整合電磁學、機器人學與機器視覺技術,研發(fā)出集 “電磁柔順力控 + 視覺精準引導” 于一體的柔性打磨拋光設備,實現(xiàn)從 “粗放加工” 到 “精準智造” 的跨越。

云磨智擎團隊研發(fā)的柔性打磨拋光設備具有三大核心技術:重新定義精密打磨標準

1.電磁變剛度柔順打磨裝置——力控精度達±1N,響應速度提升40%

創(chuàng)新采用定圈動鐵式音圈電機,通過電流-剛度線性映射原理,實現(xiàn)0-100N接觸力動態(tài)調(diào)節(jié),力控精度達±1N,響應速度≤40 ms,較傳統(tǒng)方案提升40%。裝置配備六維力傳感器與位移傳感器,實時補償20 mm范圍內(nèi)的曲面偏差,有效消除打磨震顫,使鋁合金、鈦合金等硬質(zhì)材料表面粗糙度穩(wěn)定在Ra≤0.8 μm,達到航空級精密加工標準。

電磁變剛度柔順裝置

2.智能翻轉工作臺——360°無死角加工,除塵效率超99.7%

集成高精度分度盤(分辨率0.00625°,重復定位精度0.0035°),支持工件360°自動翻轉,一次裝夾即可完成多面加工,解決傳統(tǒng)設備需多次人工調(diào)整的痛點。配套氣陀螺工業(yè)集塵系統(tǒng),以2000 m3/h流量吸附打磨粉塵,除塵效率達99.7%,顯著改善作業(yè)環(huán)境,降低職業(yè)病風險。

3.視覺引導系統(tǒng)——AI算法賦能,焊縫識別準確率98.7%

搭載激光3D掃描儀與改進型Yolact+深度學習算法,通過GhostNet骨干網(wǎng)絡與Coordinate Attention注意力機制,將雙金屬焊縫等小目標識別準確率提升至98.7%,單幀處理速度達15.32 FPS。結合六軸機器人手眼標定技術,實現(xiàn)理論模型與實際加工坐標的微米級匹配,路徑規(guī)劃誤差≤0.03 mm,徹底解決復雜曲面“定位難、規(guī)劃慢”問題。

柔性打磨拋光設備實物圖

項目由中國計量大學機械電子工程、測控技術與儀器和工業(yè)工程等專業(yè)9名本科生組成,在蔣志韜等老師的指導下,歷時2年完成原理設計、樣機研制與工業(yè)測試。團隊突破“學生科研落地難”瓶頸,與企業(yè)共建聯(lián)合實驗室,實現(xiàn)“技術研發(fā)-場景驗證-工藝優(yōu)化”閉環(huán),被行業(yè)專家評價為“兼具學術價值與工程意義的典型成果”,該項目成果獲得了多方面的權威認可。經(jīng)中國科學院上海科技查新咨詢中心國內(nèi)外查新,證實項目核心技術具有新穎性,綜合技術達到國際先進水平。團隊申請的8項專利,包括7項發(fā)明專利、1件軟件著作權和1項外觀專利,形成了完善的知識產(chǎn)權保護體系。

在項目成果轉化與行業(yè)應用落地的關鍵階段,“云磨智擎” 團隊與浙江思普鋸業(yè)有限公司(簡稱“思普鋸業(yè)”)達成深度產(chǎn)學研合作,共同開啟智慧化鋸條焊縫打磨拋光領域的技術革新。作為國內(nèi)高端鋸切工具制造的龍頭企業(yè),思普鋸業(yè)以“降低鋸切成本,提升切削效率”為愿景,通過持續(xù)創(chuàng)新、全球化合作及嚴格的質(zhì)量管理體系推動行業(yè)進步。雙方聯(lián)合開發(fā)的柔性打磨拋光工藝已納入思普鋸業(yè)高端產(chǎn)品線的標準制程,成為了高校科研成果與細分行業(yè)深度融合的典型范例。

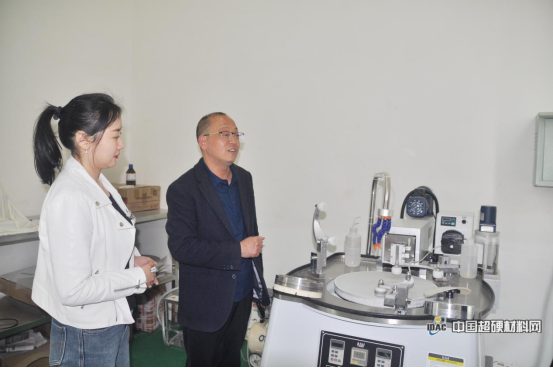

團隊成員與指導老師探討

“我們希望通過技術創(chuàng)新,讓精密加工不再依賴‘老師傅經(jīng)驗’,而是用智能設備實現(xiàn)‘一鍵精準加工’我們不僅是設備研發(fā)者,更是精密加工生態(tài)的構建者。” 團隊負責人周柯宇表示,“目前團隊正推進設備模塊化設計,團隊也將持續(xù)深耕 “電磁力控 + 視覺引導” 技術,計劃2025年完成中試量產(chǎn),目標覆蓋汽車模具、醫(yī)療器械等大型市場,助力我國從“制造大國”向“制造強國”邁進。”

在未來,云磨智擎團隊預計將進一步推進該項目落地實用,以實現(xiàn)柔性打磨拋光設備的生產(chǎn)應用,為全球制造業(yè)提供“中國方案”,為‘中國智造’提供更多‘柔性’力量。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號