PCBN由于其高硬度、高耐磨性、高化學惰性和熱穩定性的特點而廣泛的應用于高硬度材料(硬度大于50HRC)的精密加工。

PCBN刀具的精密加工常使用粒度為3~5μm金剛石拋光膏。但因為拋光的惡劣條件,大量有害拋光漿料的處理以及拋光膏的價格等不利于PCBN刀具大量的加工。研究發現,固結超細粒度金剛石砂輪有利于降低表面粗糙度,進而可以降低PCBN刀具的制造成本。

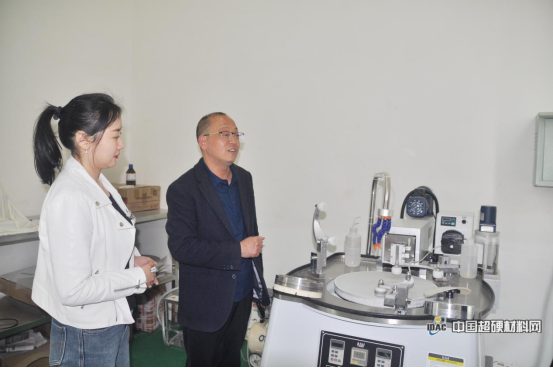

與樹脂結合劑相比,陶瓷結合劑金剛石砂輪有高強度、不易發熱和堵塞、磨削效率高的特點,常用來進行PCBN刀具的磨削加工。超細粒度金剛石由于靜電引力、表面張力的作用而易于團聚,并影響磨具的壽命和工件的表面質量。研究發現,將溶膠-凝膠技術與表面活性劑結合,能夠改善M2.5/5金剛石在陶瓷結合劑中的分散性。因此,以M2.5/5金剛石為基礎,對比研究溶膠-凝膠法與熔融-淬水法制備陶瓷結合劑金剛石砂輪對PCBN刀具的磨削性能差異。

PCBN刀具精密磨削對比

刀具較低的表面粗糙度能夠降低切屑與刀具間的摩擦,增強刀具的壽命和工件的表面光潔度。對于最近興起的PCBN涂層刀具,涂層與刀具的粘結強度對于涂層的效果尤為重要。降低刀具表面粗糙度能夠提高刀具與涂層的粘結強度。

圖1為不同方法制備的陶瓷結合劑砂輪對PCBN刀具的拋光效果。圖1(a)為刀具拋光前的表面形貌和表面粗糙度,表明拋光前刀具表面存在大量成形磨削過程中CBN脫落形成的凹坑。刀具表面粗糙度為0.514μm,最高點與最低點的差值為8.647μm。圖1(b)為溶膠-凝膠法制備的金剛石砂輪磨削PCBN刀具后刀具的SEM圖像和表面粗糙度,由圖可知,刀具內部的CBN以單顆粒脫落為主,不存在大量脫落的現象。其表面粗糙度為0.074μm,最高點與最低點的差值為2.450μm。圖1(c)表明刀具內部的CBN存在大量脫落的現象。其表面粗糙度為0.118μm,最高點與最低點的差值為11.087μm。

圖2為磨削后不同工藝陶瓷結合劑制備的金剛石砂輪的SEM圖。由圖2(a)可知,M2.5/5金剛石均勻分布于陶瓷結合劑中,如圖中圈出部位所示。致密的結構表明結合劑對金剛石有優異的把持力,砂輪的磨損方式為摩擦磨損和粘接磨損。圖2(b)表明,M2.5/5金剛石非均勻分布于陶瓷結合劑中,存在團聚現象,如圖中圈出部位所示,疏松的結構表明結合劑對金剛石的把持力較差,且未看到明顯的金剛石磨損,表明金剛石存在過早脫落的問題。

磨削實驗表明,與溶膠-凝膠法制備陶瓷結合劑相比,熔融-淬水法制備的陶瓷結合劑中金剛石存在團聚現象,降低了結合劑的粘結強度,增加了PCBN刀具表面粗糙度。溶膠-凝膠法制備的陶瓷結合劑金剛石砂輪能夠提高PCBN刀具的表面加工質量率,為采用固結磨料精密研磨PcBN刀具指明了方向。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號